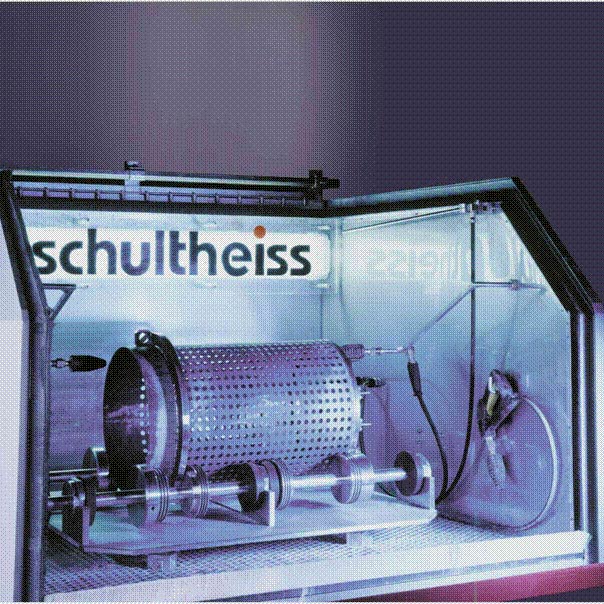

Наши партнеры - немецкая компания Schultheiss GmbH® является экспертом в области точного литья металлов и ювелирного литья. Schultheiss GmbH® за годы своего существования накопили огромный опыт производства оборудования для вакуумного литья металлов и литья с поддавливанием инертным газом.

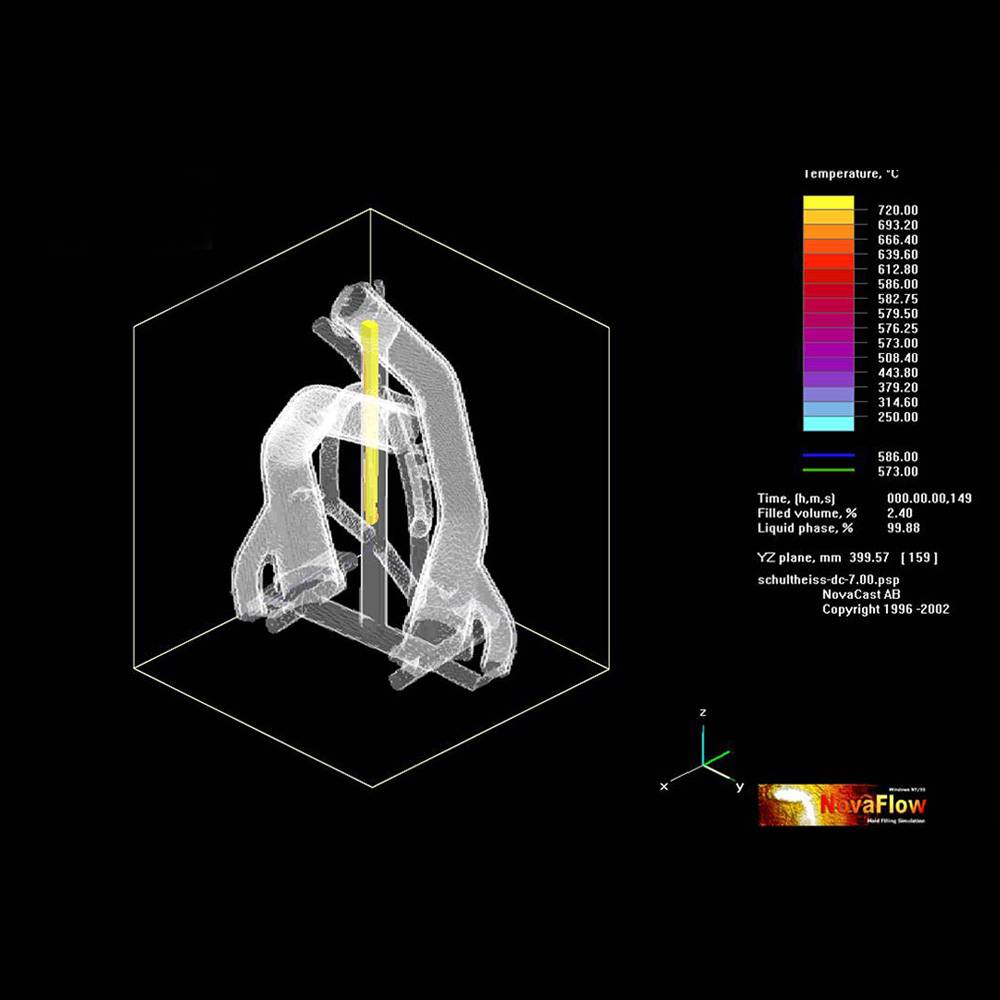

Кроме высококачественных систем точного литья, производит все необходимое сопутствующее оборудование для осуществления полного цикла литья: блок симуляции процесса литья, установки для приготовления огнеупорной смеси, печи для выжигания (выплавления) моделей, установки для очистки опок, системы фильтрации воздуха и очистки воды.

Оборудование оптимально для литья цветных металлов, сплавов сталей, в том числе жаропрочных. Технологии, реализованные компанией Schultheiss GmbH®, помогают сократить цикл изготовления отливок до нескольких часов.

Спектр технологий литья на этом оборудовании обширен: литье по выплавляемым (выжигаемым) моделям, литье в керамические оболочки, гипсовые формы, кокильное литье, литье под давлением, литье под вакуумом, литье в защитной среде.

Компания АБ Универсал является официальным дистрибьютором Schultheiss GmbH® на территории России с 2000 г. Мы поставляем оборудование, производим запуск, гарантийное и постгарантийное обслуживание, модернизацию и обновление любой из систем Schultheiss GmbH®. Также возможно обучение персонала для работы с оборудованием и оснащение любыми сопутствующими технологиями, оборудованием и расходными материалами.